來源:新材料在線|

發表時間:2020-08-28

點擊:11390

尋材問料?創新材料館定位于設計師、創客和制造業尋找創新材料的入口,匯集來自全球新材料企業的頂尖創新材料信息和實物,用一種創意的方式展示材料的特性、應用、企業等信息。

“互聯網+”時代,我們從線下延伸至線上,打破以往傳統展示、營銷的理念與方式,為行業上下游參與者提供一個產業對接、創新展示與交流互動的專業平臺。

尋材問料?線上材料館,每日超2000+活躍的設計師、創客、制造業產品人員、采購等人群通過線上材料館尋找設計靈感,創新解決方案。

材料企業在線上可入駐材料大數據系統、永不落幕的虛擬展館,參與線上走進終端專場對接會,讓材料企業產品通過互聯網,覆蓋范圍更廣、傳播速度更快、面對精準用戶高頻曝光,解決企業營銷的剛需問題。

新材料展示

1 IMD工藝

"

"

庫爾茲壓燙科技(合肥)有限公司深圳分公司

模內裝飾技術即IMD(In-Mold Decoration),IMD是目前國際風行的表面裝飾技術,表面硬化透明薄膜,中間印刷圖案層,背面注塑層,油墨中間,可使產品耐摩擦,防止表面被刮花,并可長期保持顏色的鮮明不易退色。主要應用于家電產品的表面裝飾及功能性面板,常用在手機視窗鏡片及外殼、洗衣機控制面板、冰箱控制面板、空調控制面板、汽車儀表盤、電飯煲控制面板多種領域的面板、標志等外觀件上。

IMD工藝主要應用材料包含片材、樹脂、油墨三部分,IMD工藝按照成型后的不同產品結構和形狀分為IML(無拉伸,曲面小)、IMF(高拉伸產品、3D)、IMR(表面薄膜去掉,只留下油墨在表面)三種工藝。

三種工藝區別:

IML工藝流程:

裁料---平面印刷---油墨干燥固定---貼保護膜---沖定位孔---熱成型---剪切外圍形狀---材料注塑成型

IMR工藝流程:

PET FILM→印離型劑→印刷油墨→印接著劑→ 內塑料射出→油墨與塑接著→開模后膠料會自動從油墨離型。日本稱熱轉寫。這機器是用ROLL TO ROLL方式,而對位用CCD計算機操作。(產品表面薄膜去掉,只留下油墨在產品表面。)

傳統的塑料加工技術已漸漸無法滿足新時代的需求,輕、薄、短小的消費性電子產品及環保意識的抬頭,IMD技術就是在這個基礎上應運而生。由於 (IMD) 之優點適合於3C、家電、LOGO銘板及汽車零件之塑料產品,特別是目前流行的手機外殼及各式儀表面板。世界各先進廠商如德國Bayer、美國GE、均全面在開發此制程。

IMD模內裝飾是一種相對新的自動化生產工藝,與其他工藝相比,IMD能減化生產步驟和減少拆件組成部件,因此能快速生產節省時間和成本,同時還具有提高質量,增加圖像的復雜性和提高產品耐久性優點應用在產品外觀上,IMD是目前最有效率的方法,它是在薄膜表面上施以印刷、高壓成型、沖切,最後與塑料結合成型,免除二次作業程序及其人力工時,尤其一般在需背光、多曲面、仿金屬、發線處理、邏輯光紋、肋骨干涉...等印刷噴漆制程無法處理的時候,更是使用IMD制程的時機。

IMD模內裝飾可以取代許多傳統的制程,如熱轉印、噴涂、印刷、電鍍等外觀裝飾方法。尤其是需要多種色彩圖像、背光等相關產品。

應用行業:

消費電子、家電、汽車、智能硬件、家居、醫療

以上材料工藝均來自

尋材問料?線上材料館

請掃描下方二維碼登記

添加工作人員微信

加入行業交流群

![]()

詳詢:13620964007(微信同號)

2 吸波系列材料

"

"

深圳市鴻富誠屏蔽材料有限公司

所謂吸波材料,指能吸收或者大幅減弱投射到它表面的電磁波能量,從而減少電磁波的干擾的一類材料。在工程應用上,除要求吸波材料在較寬頻帶內對電磁波具有高的吸收率外,還要求它具有質量輕、耐溫、耐濕、抗腐蝕等性能。

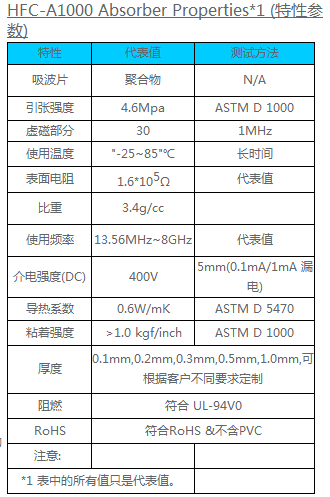

? HFC-A1000系列

HFC-A1000 系列電磁波吸收體,可裁切用于發生在PCB標貼上電磁上的電磁波/諧波噪音/串臺等的任何圍繞消費電子設備的電磁波噪音。非導電PSA更好的用于絕緣分離及更容易/可靠地安裝。根據需要,可以用金屬膜和導電纖膠布進行貼附,來提供完成的屏蔽性能以供特殊使用。背上柔軟的離形紙使得更容易使用和裁切。

|

|

|

"

"

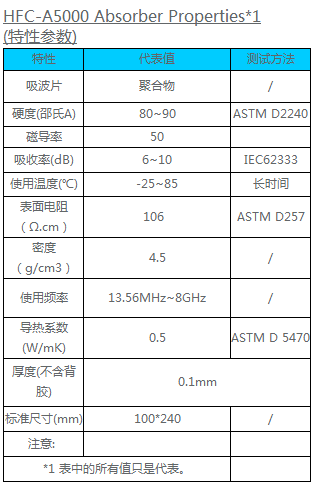

? HFC-A5000系列

HFC-A5000 系列電磁波吸收體,可裁切用于發生在PCB標貼上電磁上的電磁波/諧波噪音/串臺等的任何圍繞消費電子設備的電磁波噪音。非導電PSA更好的用于絕緣分離及更容易/可靠地安裝。根據需要,可以用金屬膜和導電纖膠布進行貼附,來提供完成的屏蔽性能以供特殊使用。背上柔軟的離形紙使得更容易使用和裁切。

應用行業:

消費電子、家電、汽車、智能硬件

"

"

"

"

以上材料工藝均來自

尋材問料?線上材料館

請掃描下方二維碼登記

添加工作人員微信

加入行業交流群

![]()

詳詢:13620964007(微信同號)

3 硅膠雙色注塑

"

"

深圳市森日有機硅材料股份有限公司

雙色注塑

雙射成型主要以雙色成型機兩只料管配合兩套模具按先后次序經兩次成型制成雙色產品。

雙色注塑的優點

比起傳統射出成型,雙料共射射出成型制程有如下的優點:

1. 核心料可以使用低黏度的材料來降低射出壓力。

2. 從環保的考慮,核心料可以使用回收的二次料。

3. 根據不同的使用特性,如厚件成品皮層料使用軟質料,核心料使用硬質料或者核心料可以使用發泡塑料來降低重量。

4. 可以利用較低質量的核心料以降低成本。

5. 皮層料或核心料可使用價格昂貴且具特殊表面性質,如防電磁波干擾、高電導性等材料以增加產品性能。

6. 適當的皮層料和核心料配合可以減少成型品殘余應力、增加機械強度或產品表面性質。

7. 產生如大理石紋路的產品。

應用領域

雙色注塑現在已經廣泛應用到了電子產品,電動工具,醫療產品,家電,玩具等等幾乎所有的塑膠領域,雙色模具的制作和成型以及雙色多色注塑機和雙色注塑原材料的研發也有了飛速的發展。

硅膠雙色注塑

硅膠就是有很大比面積的多孔性固體二氧化硅材料。硅膠屬性為非晶態物質,是一種高活性吸附材料,其化學分子式mSiO2·nH2O。不溶于水和任何溶劑,無毒無味,化學性質穩定,除強堿、氫氟酸外不與任何物質發生反應。

硅膠的分類:

硅膠可根據其孔徑的大小分為:大孔硅膠、B型硅膠、粗孔硅膠、細孔硅膠;

按其組成形狀分為擠出硅膠和模壓硅膠;

按其性質及成分可分為有機硅膠和無機硅膠兩大類。

硅膠的特點:

吸附性能高、熱穩定性好、化學性質穩定、有較高的機械強度等。

通常具有耐熱性和橡膠狀的硅膠,被用來在密封劑,粘合劑,潤滑劑,醫療應用,炊具和絕緣。

有機硅膠主要運用于航空、尖端技術、軍事技術部門的特種材料和建筑、電子電氣、汽車、機械、化工輕工、醫藥醫療等;無機硅膠最主要是運用于干燥劑、催化劑載體、消光劑、牙膏磨料等。硅膠產品的韌性、彈性都是非常好的,不會因外力作用而產生變形,且無毒無味無色,對人體沒有危害。

應用行業:

消費電子、家電、汽車、智能硬件、家居、醫療、航空航天

以上材料工藝均來自

尋材問料?線上材料館

請掃描下方二維碼登記

添加工作人員微信

加入行業交流群

![]()

詳詢:13620964007(微信同號)

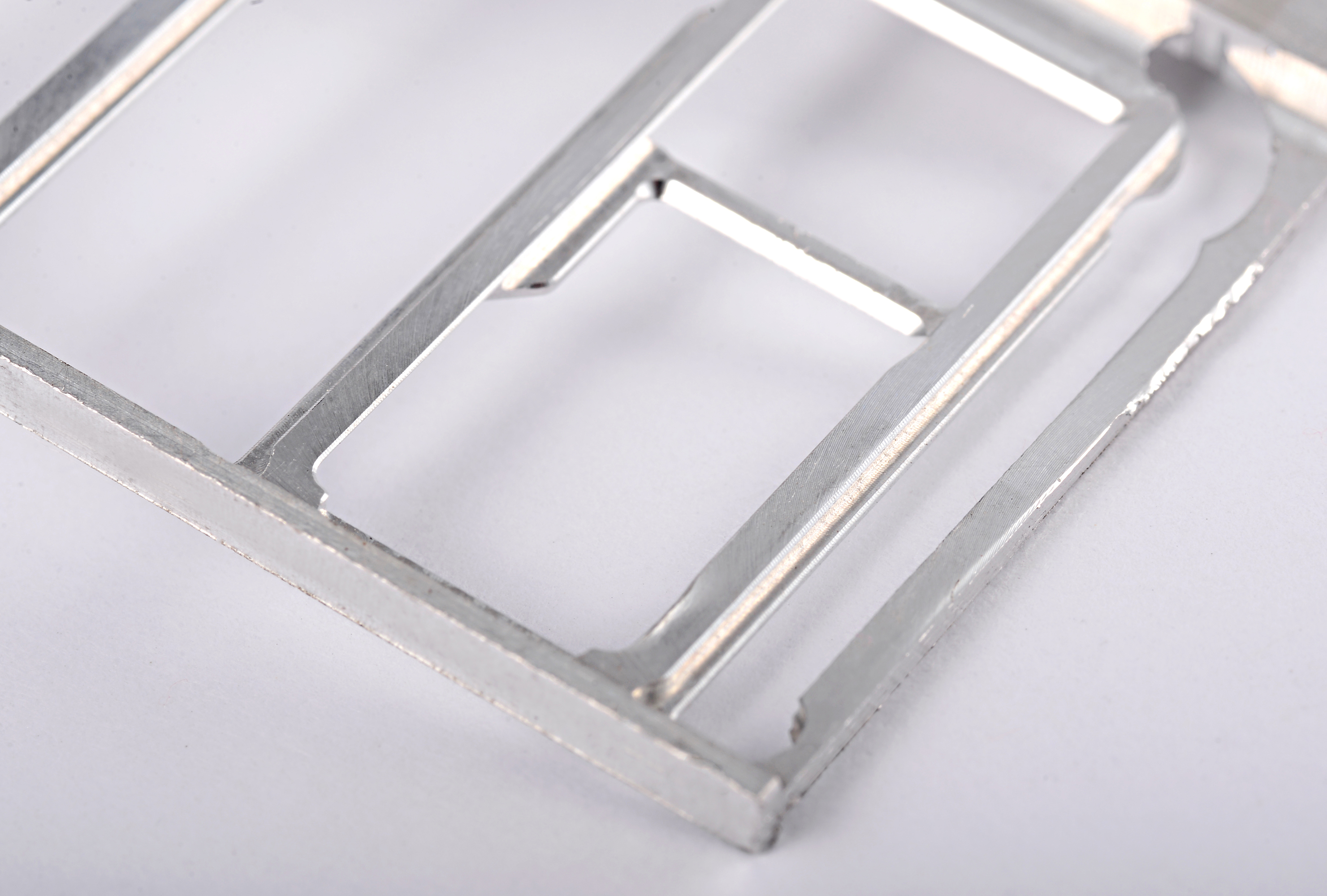

4 鋁合金擠壓CNC加工

"

"

無錫兗青鋁業科技有限公司

工藝原理:

鋁擠壓成型是對放在模具型腔(或擠壓筒)內的金屬坯料施加強大的壓力,迫使金屬坯料產生定向塑性變形,從擠壓模具的模孔中擠出,從而獲得所需斷面形狀、尺寸并具有一定力學性能的零件或半成品的塑性加工方法。

工藝分類:

按金屬塑變流動方向,擠壓可以分為以下幾類:

正擠壓:生產時,金屬流動方向與凸模運動方向相同;

反擠壓:生產時,金屬流動方向與凸模運動方向相反;

復合擠壓:生產時,坯料一部分金屬流動方向與凸模運動方向相同,另一部分金屬流動方向與凸模運動方向相反;

徑向擠壓:生產時,金屬流動方向與凸模運動方向成90度。

工藝特點:

1. 在擠壓過程中,被擠壓金屬在變形區能獲得比軋制鍛造更為強烈和均勻的三向壓縮應力狀態,這就可以充分發揮被加工金屬本身的塑性;

2. 擠壓成型不但可以生產截面形狀簡單的棒、管、型、線產品,還可以生產截面形狀復雜的型材和管材;

3. 擠壓成型靈活性大,只需要更換模具等擠壓工具,即可在一臺設備上生產形狀規格和品種不同的制品,更換擠壓模具的操作簡便快捷、省時、高效;

4. 擠壓制品的精度高,制品表面質量好,還提高了金屬材料的利用率和成品率;

5. 擠壓過程對金屬的力學性能有良好的影響;

6. 工藝流程短,生產方便,一次擠壓即可或得比熱模鍛或成型軋制等方法面積更大的整體結構件,設備投資少、模具費用低、經濟效益高;

7. 鋁合金具有良好的擠壓特性,特別適合于擠壓加工,可以通過多種擠壓工藝和多種模具結構進行加工。

鋁型材的優點:

1. 提高鋁的變形能力。鋁在擠壓變形區中處于強烈的三向壓應力狀態,可以充分發揮其塑性,獲得大變形量。

2. 制品綜合質量高。擠壓成型可以改善鋁的組織,提高其力學性能,其擠壓制品在淬火時效后,縱向(擠壓方向)力學性能遠高于其他加工方法生產的同類產品。與軋制、鍛造等加工方法相比,擠壓制品的尺寸精度高、表面質量好。

3. 產品范圍廣。擠壓成型不但可以生產斷面形狀簡單的管、棒、線材,而且還可以生產斷面形狀非常復雜的實心和空心型材、制品斷面沿長度方向分階段變化的和逐漸變化的變斷面型材,其中許多斷面形狀的制品是采用其他塑性加工方法所無法成形的。擠壓制品的尺寸范圍也非常廣,從斷面外接圓直徑達500-1000mm的超大型管材和型材,到斷面尺寸有如火柴棒大小的超小型精密型材。

4. 生產靈活性大。擠壓成型具有很大的靈活性,只需更換模具就可以在同一臺設備上生產形狀、尺寸規格和品種不同的產品,且更換工模具的操作簡單方便、費時小、效率高。

5. 工藝流程簡單、設備投資少。相對于穿孔軋制、孔型軋制等管材與型材生產工藝,擠壓成型具有工藝流程短、設備數量與投資少等優點。

鋁型材的缺點:

1. 制品組織性能不均勻。由于擠壓時金屬的流動不均勻(在無潤滑正向擠壓時尤為嚴重),致使擠壓制品存在表層與中心、頭部與尾部的組織性能不均勻現象。

2. 擠壓工模具的工作條件惡劣、工模具耗損大。擠壓時坯料處于近似密閉狀態,三向壓力高,因而模具需要承受很高的壓力作用。同時,熱擠壓時工模具通常還要受到高溫、高摩擦作用,從而大大影響模具的強度和使用壽命。

3. 生產效率較低。除近年來發展的連續擠壓法外,常規的各種擠壓方法均不能實現連續生產。一般情況下,擠壓速度遠遠低于軋制速度,且擠壓生產的幾何廢料損失大、成品率較低。

工藝應用:

手機行業

以上材料工藝均來自

尋材問料?線上材料館

請掃描下方二維碼登記

添加工作人員微信

加入行業交流群

![]()

詳詢:13620964007(微信同號)

線上營銷會員體驗版上線

加入材料大數據庫

優先匹配對接海量終端需求

一鍵開通,全年服務

¥998/年